- HOME

- コラム

- プラント・工場施設検査

- 超音波設備診断とは何か?

超音波設備診断とは何か?特徴・メリット等を解説!

超音波設備診断は、プラントや工場における各種設備の健全性を評価するための画期的な予知保全の技術です。この技術は、超音波を受信するセンサーを利用して、状態異常や損傷を検出します。

この診断手法の最大のメリットは、非接触で検査できるため、設備を停止することなく、診断を行うことが出来る点です。また、早期に問題を発見することで、大きな故障を未然に防ぐことができます。結果として、設備の稼働率向上やメンテナンスコストの削減にもつながります。

プラントや工場における設備管理にとって、超音波設備診断は不可欠な手段と言えるでしょう。その特徴やメリットについて詳しく解説していきます。

Contents

超音波設備診断とは

超音波設備診断は、超音波を利用して、設備の異常を検出する手法です。この技術は、特に製造業やインフラ管理において、設備の健全性を維持するために重要な役割を果たします。

超音波検査装置を用いて、超音波を受信・解析することで、配管の損傷や、機械のベアリング不良、機械からの放電といった異常を検知します。これにより、設備がまだ機能している段階で問題を特定し、適切な対策を講じることが可能です。

さらに、診断は非接触で実施されるため、運転を停止する必要がなく、業務に与える影響を最小限に抑えます。こうした特性から、超音波設備診断は、設備の維持管理において重要な手段とされています。

超音波とは

超音波とは、人間の耳には聞こえない音波の一種です。

人が聞こえるのは、個人差はありますが20Hz~20kHzの周波数の音です。

それに対して超音波は、20kHz以上の周波数を持つ音波です。

超音波はその伝わり方において、音や電波とは異なった性質を持っています。空気中よりも、水や金属などの物質中で強い伝播力を発揮するという特徴があります。真空状態の中では、全く伝わりません。また直進性(指向性)が高く、空気中での減衰性が高いという特徴もあります。

超音波を利用した設備診断の概要

圧縮空気システムからのエアリークや機械設備の軸受異常といった超音波を発生させる欠陥の位置を特定することができます。この検査は、運転中の設備に対して実施できるため、生産ラインを停止することなく健全性を評価できます。

さらに、この手法は、複雑な形状の設備や狭い場所でも適用可能です。サンプリングする周波数を変えることで、さまざまな目的の診断を実施できる柔軟性も持っています。このように、超音波を用いた設備診断は、効率的かつ効果的なメンテナンスのために欠かせない予知保全技術と言えます。

超音波を利用した設備診断の用途

超音波を利用した設備診断には、様々な用途があります。例えば、配管やタンクの漏れ検知がその一つです。超音波センサーを使って、微細な超音波を受信し、漏れがある場合にはその異常音をキャッチすることができます。この技術は、早期発見が可能であるため、非常に効果的です。

また、超音波はベアリングの状態判断や潤滑検査にも活用されます。特に製造業では、機械部品の適正な状態を維持することが不可欠です。この診断を行うことで、部品の劣化を見逃すことなく、適切なメンテナンスを行うことができます。

このように、超音波設備診断は多岐にわたる用途を持ち、設備の信頼性向上に寄与しています。

リーク検査

リーク検査は、圧縮空気システムやタンクの漏れを迅速かつ正確に検出することができます。従来の方法と比べて、非接触で実施できるため、設備を停止することなく検査を行えるのが大きな利点です。

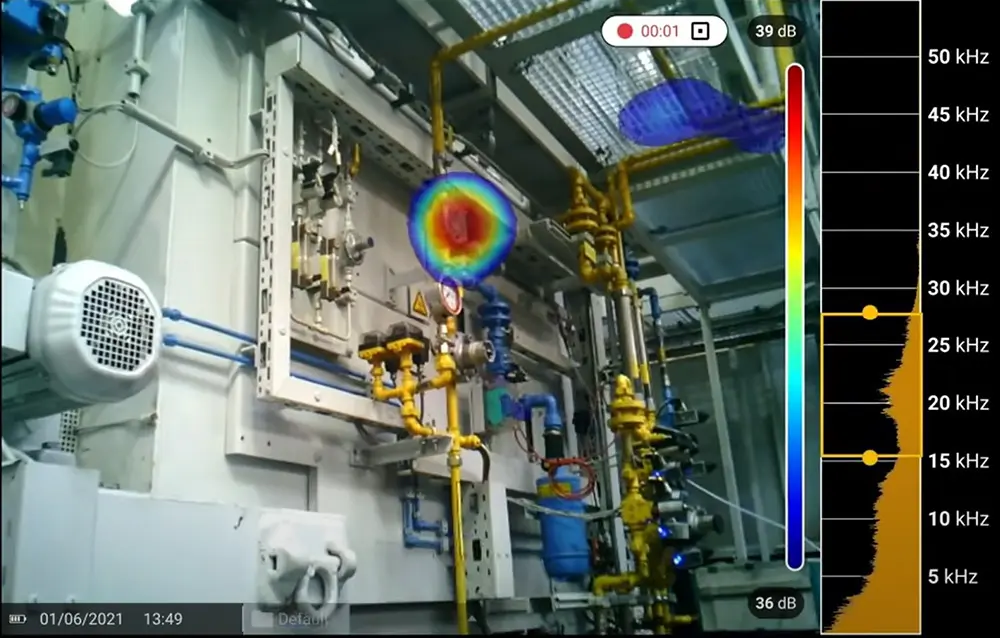

システムでリークが発生すると、漏れ出た気体の分子が乱流を起こし、圧力と流速が急速に変化します。この変化が様々な周波数帯(可聴域の音と超音波を含む広帯域)の音波として伝達されます。超音波検査装置では、発生した超音波の位置と音の大きさを測定することが出来ます。早期に漏れを発見することで、さらなる損害を防ぎ、効率的なメンテナンスが実現します。

耳に聞こえない超音波を測定するため、周囲の音がうるさくても測定できるという特徴もあります。

また、環境への影響を最小限に抑えられる点も評価されています。特に製造業やインフラ管理においては、漏れが発生するとコストが膨れ上がるだけでなく、環境に深刻な影響を及ぼす可能性があります。そのため、定期的なリーク検査は、設備の安全性と信頼性の確保において欠かせないプロセスとなっています。

ベアリング検査

ベアリングは機械の回転部分であり、摩擦や圧力がかかるため、経年劣化や異常音が発生することがあります。そのため、定期的な検査が必要です。

超音波診断を用いると、ベアリングの亀裂や摩耗、潤滑不良、繰返し荷重による金属疲労を非破壊で検出できます。これにより、早期に問題を発見し、計画的なメンテナンスが可能となります。

また、ベアリングの状態を正確に把握することにより、設備の稼働率が向上し、生産性の向上につながります。特に製造業においては欠かせない検査手法と言えます。

バルブ検査

バルブ検査は、超音波設備診断の重要な用途の一つです。バルブは流体制御装置として、さまざまな産業で使用されており、その正常な機能が設備全体の効率や安全性に直結します。

超音波を用いたバルブ検査では、内部のスイングやシートの密閉性を確認します。バルブが閉じている状態で、超音波を解析することで、微細な亀裂や異物による不具合を特定することができます。これにより、不具合が発生する前に早期に対策を講じることが可能です。

さらに、通常の点検では見えにくい、おくれた劣化や摩耗の兆候を発見できるため、設備のダウンタイムを最小限に抑えることができます。結果として、全体の運用コストを低減することにもつながります。

電気的検査

電気的検査は、超音波設備診断の重要な応用の一つです。この検査では、電気設備からの放電により発生する超音波を検知することで、異常を早期に発見することができます。特に、モーターや発電機などの電動機器において、この手法は欠かせません。

このような診断を定期的に行うことで、予知保全の観点からも非常に効果的です。故障が発生する前に対策を講じることができ、設備の稼働率を高めることにつながります。

超音波設備診断のメリット

超音波設備診断には、いくつかの重要なメリットがあります。まず、最も大きな利点は、非接触での検査が可能である点です。これにより、設備を稼働したまま診断を行えるため、生産ラインの停止を最小限に抑えることができます。

次に、早期発見が可能なため、大きな故障を未然に防ぐ要素があります。超音波診断を定期的に実施することで、隠れた欠陥を早期に特定でき、長期的なコスト削減につながります。

さらに、診断結果はデジタル化されやすく、データを蓄積することで今後の設備運用に役立つ分析が行えることも魅力です。過去のトレンドと比較することで、予防的なメンテナンス戦略を構築することが可能となります。

これらのメリットを踏まえると、超音波設備診断は製造業やインフラ管理における予知保全技術として不可欠なツールであり、安全性の向上に寄与するものです。

異常の早期発見

異常の早期発見は、超音波設備診断の最大の利点の一つです。設備や機器に潜む問題を早期に察知することで、小さな故障が大きなトラブルに発展するのを防ぐことができます。

通常、多くの設備は使用状況によって劣化しますが、目に見える形では進行しないことがほとんどです。超音波診断は、初期段階における目や耳で感じることが出来ないような異常を見つけることができます。

また、超音波設備診断は定期的なスケジュールで実施することが一般的です。この継続的な監視により、設備の健康状態を時系列で把握でき、異常の進行状況を追跡しやすくなります。

結果として、異常が発生する前に手を打つことができ、安全かつ効率的な設備運用を実現します。早期発見の重要性を理解し、適切にこの診断手法を活用することが、長期的な運用の鍵となるでしょう。

コストの削減

超音波設備診断は、コスト削減に寄与する重要な手法です。まず、診断を定期的に行うことで、潜在的な問題を早期に発見できます。これにより、大規模な故障を未然に防ぎ、修理にかかる高額なコストを回避できます。故障が発生してから対処するのと、問題を事前に察知して対策を講じるのとでは、かかる費用に大きな差があります。

また、非接触での診断が可能なため、設備を稼働させたまま検査が行えます。このため、生産ラインの停止による損失を抑えられ、企業の収益性が維持されます。稼働率が向上すれば、業務全体の効率も向上し、結果として運用コストの削減につながります。

更に、リーク箇所を修理することにより、資源を有効に利用することに繋がり、省エネルギーだけでなく電気代などのコスト削減にも繋がります。

加えて、蓄積したデータを活用することで、次回のメンテナンスに向けての計画を立てることが可能です。予防的なメンテナンスに切り替えることで、さらなるコスト削減が期待できるのです。超音波設備診断は、単なる検査手法ではなく、長期的な視点での費用対効果を高めるために不可欠な手段であると言えます。

安全性の向上

超音波設備診断は、安全性の向上に大きく貢献します。設備の健全性を定期的にチェックすることで、潜在的なリスクを早期に発見できるため、重大な事故を未然に防ぐことができます。特に、隠れた欠陥や疲労が蓄積している箇所を見つけることができるのは、超音波診断特有の利点です。

このような診断を通じて、万が一の事故を防ぎ、従業員の安全を確保することが可能となります。また、設備の信頼性が高まることで、従業員の安心感も向上します。安心して作業に専念できる環境を整えることが、企業全体の生産性向上にも寄与します。

超音波設備診断の活用事例

超音波設備診断は多くの業界で活用されており、特に製造業やインフラ管理においてその効果が顕著です。例えば、化学プラントでは、配管の腐食や亀裂を早期に発見することで、重大な事故を未然に防ぎます。定期的に診断を行うことで、運用の信頼性を高め、安全性を確保することが可能です。

また、鉄道や道路のインフラ管理においても、超音波技術が用いられています。軌道の状態や橋梁の健全性を監査することで、老朽化によるリスクを低減し、効率的なメンテナンスが実現します。このように、超音波設備診断は、コスト削減や運用効率の向上に寄与しています。

これらの事例からもわかる通り、超音波設備診断は、設備の寿命を延ばし、長期的な視点での安定した運用をサポートします。各業界の設備管理担当者は、この技術を積極的に導入することが求められています。

製造業での利用

製造業における超音波設備診断の利用は、設備の健全性を保つ上で欠かせないものとなっています。例えば、モーターやポンプ、配管といった設備は、運転中に人の耳には聞こえない音が発生することがあります。超音波診断は、これらの変化を捉え、異常を早期に発見する手助けをします。

さらに、超音波設備診断は、非接触での検査が可能ですので、設備の運転を止めずに診断を行うことができます。これにより、定期的なメンテナンスを行いながら、稼働を維持することが可能になります。

その結果、製造ラインのダウンタイムを削減し、製品の品質向上にも貢献できるのです。これが、競争が厳しい製造業において、超音波設備診断が重要な役割を果たす理由です。技術者や設備管理担当者は、この有効性を理解し、積極的に活用していくべきです。

エネルギー産業での利用

エネルギー産業において、超音波設備診断は特に重要な役割を果たしています。発電所や石油・ガスプラントでは、配管やタンクの劣化を早期に発見することが求められます。この診断手法を用いることで、設備の状態をリアルタイムで把握し、安全な運用を維持することが可能です。

例えば、石油精製施設では、配管リーク損失や腐食を検知するために超音波が活用されています。これにより、予期せぬ事故やダウンタイムを防ぎ、安定した生産活動を維持します。

さらに、風力発電や太陽光発電などの再生可能エネルギー産業でも、この技術が採用されています。風車やソーラーパネルの点検を行うことで、劣化や構造的な問題を見つけ出し、発電効率を最大化することが重要です。

このように、エネルギー産業における超音波設備診断は、設備の長寿命化と安全性向上に寄与するため、導入を進めることが不可欠です。

まとめ

超音波設備診断は、設備管理において非常に有用な予知保全技術です。この診断手法を活用することで、設備の状態を非破壊で評価することができます。特に、機械の異常を早期に発見することで、大きなトラブルを未然に防ぐことが可能です。

さらに、超音波設備診断は、業務の効率化や省エネルギー、コスト削減にも貢献します。例えば、設備を停止せずに診断ができるため、稼働時間を失うことなく重要なメンテナンスが行えます。これにより、企業の利益を高めることにもつながります。