- HOME

- コラム

- プラント・工場施設検査

- プラントメンテナンスの基礎知識と重要性 ~基本知識や重要性、最新技術事例までお役立ち情報をご紹介~

製造業やエネルギー業界など、多くの分野でプラントメンテナンスが注目を集めています。生産効率を最大化し、故障によるダウンタイムを最小限に抑えるうえで、設備を適切に保守・管理することは欠かせません。また、環境規制や安全基準が年々厳しくなる中で、安定稼働を維持するための高度なメンテナンス技術が求められています。

本コラムでは、プラントメンテナンスの基本知識や重要性から最新技術の導入事例まで、幅広く解説していきます。これからプラントメンテナンスに携わる新人技術者の方はもちろん、現場をマネジメントする立場の方にとっても、役立つ情報を整理してご紹介していきます。

- 読むメリット

- プラントメンテナンスの全体像を理解できる

- 主要なメンテナンス手法や必要な資格について学べる

- 最新のIoT・AI技術による革新的な保全方法を知ることができる

これらの内容を踏まえて、自社の設備や運営体制の見直しに活かしていただければ幸いです。

Contents

1:プラントメンテナンスの基本概念

1-1. プラントメンテナンスとは

プラントメンテナンスとは、製造設備や機器の信頼性を高め、安全かつ効率的に運用するために行われる一連の保守・管理作業を指します。たとえば、定期点検や部品交換、故障修理、清掃、潤滑など、設備を最良の状態に維持するために必要な作業が含まれます。

- プラントメンテナンスの目的

- 安定稼働の確保:機器の故障による生産停止を防ぎ、企業の利益を守る

- 安全性の向上:作業者や周囲の安全を維持し、事故リスクを低減する

- コスト削減:予防的な点検や交換を行うことで、大掛かりな修理や生産停止を最小限に抑える

1-2. メンテナンスの3種類

一般的に、プラントメンテナンスは主に以下の3種類に分類されます。

- 予防保全(Preventive Maintenance)

- 設備が故障する前に計画的に点検・整備を行い、突発的なトラブルを未然に防ぐ手法。

- 例:メーカー推奨の交換時期に合わせてベアリングやシールを取り替えるなど。

- 故障保全(Corrective Maintenance)

- 設備が実際に故障してから修理を行う方法。

- 急なトラブル対応が多くなるため、予防保全に比べてコストやダウンタイムが大きくなりがち。

- 予知保全(Predictive Maintenance)

- 設備に取り付けたセンサーやIoT機器から取得したデータをもとに、故障の兆候を捉えて事前に対策を講じる手法。

- AIや機械学習を活用することで、最適なメンテナンス時期を予測し、過剰な部品交換や無駄な点検を削減できる。

1-3. 予防保全・予知保全の効果

実際に、日本国内のある製造業では、従来の「故障発生後に修理するだけ」の保全体制から、計画的な予防保全と簡易的な状態監視を導入した結果、年間のダウンタイムを約30%削減したケースも報告されています。さらに、センサーを活用した予知保全を導入することで、「必要なタイミング」で部品交換を行い、メンテナンスコストを年間約20%抑えた事例も存在します。

このように、プラントメンテナンスは単に「設備が壊れてから修理する」ものではなく、コスト削減や安全性向上、企業の競争力強化にも直結する戦略的な投資といえるのです。

2:必要なスキルと実際のメンテナンス作業

2-1. プラントメンテナンスに求められるスキル

2-1-1. 技術的スキル(機械・電気・制御など)

プラントメンテナンスの現場では、機械工学や電気工学、制御工学などの基礎知識が不可欠です。具体的には、設備や機器の構造や動作原理、配線や回路の理解、センサーやPLC(プログラマブルロジックコントローラ)の扱いなどを習得している必要があります。

- 機械系:ベアリングやシールなどの回転体の仕組み、摩耗診断や潤滑管理

- 電気系:モーターや制御盤、配線図の読み取り、電気安全の知識

- 制御系:PLCのプログラミング、各種センサーやアクチュエータの選定・設定方法

2-1-2. トラブルシューティング能力

設備に異常が発生したとき、原因を迅速かつ正確に特定し、適切な対処を行う「トラブルシューティング能力」が重要です。データをもとに問題を切り分ける手法(原因解析ツリーや5why分析など)を身につけると、効率的に修理・補修作業へ進めます。

- 点検履歴や計測データの照合

- 設備マニュアルや異常時のログの活用

- チーム内での情報共有と役割分担の徹底

2-1-3. コミュニケーション・チームワーク

プラントメンテナンスは複数のチームや部門が協力して進めるケースが多いため、作業者同士はもちろん、管理職や他部署と円滑にやり取りをするコミュニケーション能力が求められます。また、現場で発生するトラブルは複合的な要因が絡むことが多いため、異なる専門分野のメンバーと連携しながら対応することが重要です。

2-2. 有利になる資格とその役割

2-2-1. 危険物取扱者

化学プラントや石油精製など、危険物を扱う設備では「危険物取扱者」の資格が求められることがあります。危険物の種類や特性を理解して安全に扱える技術者は、企業から高い評価を得られます。

2-2-2. ボイラー技士・電気主任技術者

ボイラー技士は、蒸気や熱媒を利用するプラントで必要とされる資格です。ボイラーが安定稼働しなければ生産ラインに大きな影響が出るため、メンテナンス技術者としては取得しておくと業務の幅が広がります。

電気主任技術者は、工場やプラント内の電気設備を監督・管理する資格であり、電気トラブルの早期発見・予防に大きく貢献します。

2-2-3. 機械保全技能検定

「機械保全技能検定」は、機械の構造や保守方法、故障診断といった知識・技能を認定する資格です。取得すると、企業内での信頼度向上やキャリアアップにつながります。

- ベアリング交換や分解整備など、実務に即した知識が試験範囲

- 労働安全衛生のルールや安全管理の基本も問われる

2-3. 日常点検と計画保全のポイント

2-3-1. 日常点検

日常点検は、プラントメンテナンスにおける基本中の基本です。毎日またはシフトごとにチェックリストに基づき、設備の動作音や振動、温度、油漏れなどを確認します。

- チェックリストの整備:作業者全員が同じ基準で点検できるようにする

- 異常発見時の報告ルール:すぐに上長や管理システムへ報告できる体制を構築

2-3-2. 計画保全

**計画保全(Preventive Maintenance)**では、あらかじめ設定したスケジュールに基づいて定期的に部品の交換や清掃を行います。

- 設備の履歴管理:交換時期や点検日を明確化し、適切なタイミングで実施

- コストとのバランス:過剰な交換を避けつつ、故障リスクを最小限に抑える

2-3-3. 修理・補修作業

故障が発生した場合には、迅速に修理に取り掛かる必要があります。特に、大型プラントでは一箇所の不具合が生産全体をストップさせるリスクがあるため、初動対応の早さが求められます。

- トラブルシューティングのフロー化:原因究明、部品手配、修理作業、再稼働テストまでの流れを標準化

- 修理履歴の記録:同じ問題が再発しないよう、根本原因と対処法をデータベース化する

2-4. 作業効率と安全性を高める工夫

- ツールや予備部品の管理:必要な道具や部品が散乱していると作業時間が延びるので、5S(整理・整頓・清掃・清潔・躾)活動で管理

- 安全教育の徹底:資格保有だけでなく、定期的な安全講習や訓練で意識を高める

- 情報共有のデジタル化:異常箇所の写真や動画をデジタルツールで共有・保存し、作業進捗をリアルタイムで確認

3:リスク管理と安全対策

3-1. リスク管理の重要性

3-1-1. リスク評価とは

プラントの大規模化・高性能化が進む現代では、設備や作業環境に潜むリスクを把握し、適切な対策を講じることがますます重要になっています。リスク評価とは、設備故障による生産停止や労働災害など、事前に想定し得るトラブル要因を洗い出し、その発生確率や影響度を分析するプロセスです。

- 効果的なリソース配分:リスクの大きさや優先順位に応じて、メンテナンスや改善投資を最適化できる

- 早期の予防策:リスク評価を定期的に行うことで、重大事故を未然に防ぎ、コストや人的被害を最小化する

3-1-2. リスクアセスメント手法

代表的なリスクアセスメント手法としては、「HAZOP(Hazard and Operability Study)」「FTA(Fault Tree Analysis)」「FMEA(Failure Mode and Effects Analysis)」などがあります。

- HAZOP:設備の運転条件を細かく検討し、「温度が高すぎる」「流量が低すぎる」といった視点でリスクを洗い出す

- FTA:事故や故障という最終事象から原因をツリー状に遡り、根本要因を特定する

- FMEA:各部品や工程ごとに「どのような故障が起こるか」「その影響は何か」を分析し、対策を検討する

3-2. 法令遵守と安全基準

3-2-1. 労働安全衛生法の遵守

日本では、労働安全衛生法がプラントを含む多くの産業現場に適用されます。この法律は、労働者の安全と健康を守るための枠組みを定めており、企業には下記のような義務が課されています。

- 定期的な職場点検と記録

- 危険予知活動(KY)の実施

- 従業員への安全教育やトレーニングの実施

- 有害物質や危険機器の適切な取り扱いと管理

これらを怠ると、罰則の対象となるだけでなく、企業イメージや信頼性の低下を招きかねません。

3-2-2. 規格やガイドラインへの対応

国内外の規格やガイドライン(例:ISO 45001、IEC 61508など)を活用することで、企業はより高水準の安全管理体制を構築できます。特に国際的に事業を展開している企業の場合、グローバル基準を踏まえた運用が求められるケースも多く、これらの取得・運用は企業の信頼性向上にもつながります。

3-3. 安全対策の具体例

3-3-1. ハード面での対策

- 保護具・防護柵の設置:高温部や回転体など危険な箇所に対してカバーやフェンスを設置し、接触リスクを減らす

- 非常停止装置の充実:プラント全体や各ラインごとに非常停止(緊急停止)ボタンを設け、異常時に瞬時に機器を停止できるようにする

- 換気・排気設備の整備:有害ガスや粉塵が発生する場合は、換気システムや集塵装置の定期点検を強化する

3-3-2. ソフト面での対策

- 安全教育・訓練の継続:法令や資格取得の学習だけでなく、模擬事故対応など実践的な訓練を行う

- 作業手順書の見直し:定期的に手順書を更新し、新設備の導入や作業環境の変化に対応

- コミュニケーションの促進:朝礼や定例ミーティングでヒヤリハット事例を共有し、未然防止の意識を高める

3-4. 事故・トラブル発生時の対応

3-4-1. 初動対応と連絡

万が一、設備故障や事故が発生した場合は、初動の速さが被害規模を左右します。事前に決められたフローに従って、迅速に上長や関係部署、社外(消防・警察など)へ連絡を行いましょう。

- トラブル内容の整理:発生日時、場所、被害状況、二次被害の可能性

- 写真・動画による記録:再発防止のためにも、現場の様子を正確に残す

3-4-2. 再発防止策の検討

事故や故障の原因が判明したら、根本原因の除去に向けた対策を立案します。上記のリスクアセスメント手法や原因解析ツールを活用し、具体的な改善策を明確にしましょう。

- 対策の効果検証:改善後も一定期間のモニタリングや追加点検を行い、再発が起きていないか確認

- 情報共有:得られた知見を他の設備やプラントにも横展開して、安全対策のレベルを底上げする

4:最新技術の導入とプラントメンテナンスの革新

4-1. デジタル化の潮流とプラントメンテナンス

世界的に見て、多くのプラントがデジタル技術を活用し始めています。IoT(Internet of Things)やAI(人工知能)などの技術を取り入れることで、設備の状態をリアルタイムに監視・分析し、より戦略的なメンテナンスを実現できるようになりました。

- 従来の保全との違い

- 従来:定期点検や経験則に基づく故障対応が中心

- デジタル化:センサーや解析ツールを活用し、故障の予兆を把握して最適なタイミングで保全を実施

- 期待される効果

- ダウンタイムの短縮:緊急停止や計画外の修理回数を削減

- コスト削減:部品交換の時期を最適化し、過剰在庫や無駄な交換を抑制

- 安全性の向上:異常検知が早期化し、大事故を未然に防止

4-2. IoTによるリアルタイム監視

4-2-1. センサー技術の進化

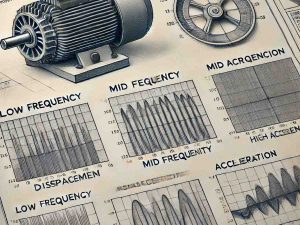

IoT化が進む背景には、小型で高性能なセンサーの普及があります。振動、温度、圧力、流量など多様なパラメータを24時間常時モニタリングできるため、従来は点検員が見落としていたわずかな変化や兆候をキャッチできるようになりました。

- ワイヤレスセンサーの活用:配線の手間を減らし、プラント全体へ柔軟に設置可能

- エッジコンピューティングの導入:センサーの近くで一次解析を行い、必要情報のみをクラウドへ送信することで通信量を抑制

4-2-2. データの可視化と運用

センサーから収集したデータをダッシュボードやSCADAシステム(監視制御システム)で可視化し、現場や管理者がリアルタイムで設備の状態を把握できるようになります。

- 異常値アラート:設定したしきい値を超えると、担当者のPCやスマートフォンに通知が届く

- 歴史データの分析:長期的な傾向を把握することで、故障リスクが高まる時期を特定し、予防保全スケジュールを組みやすくする

4-3. AIによる予知保全

4-3-1. 機械学習と故障予測

AIがプラントメンテナンスにもたらす最大のメリットは、過去の膨大な運転データや故障履歴を学習し、将来の故障を高精度で予測できる点です。これにより、最適なメンテナンス時期を事前に算出し、突発的な故障を防ぐ「予知保全」が可能になります。

- 予測モデルの構築:

- 過去の設備データ(温度、振動、騒音レベルなど)をAIに学習させる

- 故障直前に見られる特徴(パターン)を抽出

- 新しいデータに対して、同様のパターンが表れたらアラートを発信

- 実績例:ある石油化学プラントでは、ポンプの異常振動をAIが10日前に検出し、事前交換で大規模な生産停止を回避した事例が報告されています。

4-3-2. 異常検知と診断の自動化

AIを活用すると、「異常が起こっている可能性は何%か」「どの部分が原因となり得るか」といった診断結果を自動で提示することも可能です。人手不足やベテランの退職によるノウハウ不足を補う手段として、多くの企業が注目しています。

- 利点:

- 経験豊富な技術者が不在の状況でも一定レベル以上の診断が可能

- 多種多様な設備を統合的に監視し、異常検知の精度を高める

4-4. ドローン・ロボティクスの活用

4-4-1. 危険箇所での点検作業

ドローンや各種ロボットを活用することで、高所や狭所、危険物質を取り扱うエリアの点検・撮影が安全に行えるようになりました。

- 点検作業の効率化:人が作業する場合に必要な足場設置や防護具が不要になり、時間とコストを大幅に削減

- 安全性向上:事故のリスクが高い場所での人力作業を最小限に抑え、労働者の安全を確保

4-4-2. 自動走行ロボット

広大なプラント内での巡回点検やセンサー交換などを自動で行うAGV(Automated Guided Vehicle)や自律移動ロボットの導入例も増えています。AIと組み合わせることで、異常を発見した際には即座にメンテナンス要員に報告する仕組みも実現可能です。

4-5. 導入時の課題と成功ポイント

4-5-1. コスト面・投資対効果

最先端技術を導入するには、センサー設置やクラウドサービス利用、AIモデルの開発など、初期投資がかさむ場合があります。**ROI(投資対効果)**を見極めるために、小規模なパイロットプロジェクトを実施し、メリットを検証してから本格導入する手法が一般的です。

4-5-2. データの品質とセキュリティ

IoT機器が増えるほど、取り扱うデータ量が膨大になりますが、データの正確性やセキュリティリスクが懸念されます。誤ったデータや不正アクセスによる情報漏洩を防ぐために、以下の取り組みが重要です。

- センサーの定期キャリブレーション

- ネットワークの暗号化やアクセス権限の適切な設定

- クラウドサービスの信頼性(SLA)の確認

4-5-3. 組織変革と人材育成

新技術を導入しても、現場が正しく運用し、メンテナンスの意思決定に活かせなければ効果を十分に得られません。技術を理解し活用できる人材の育成や、従来の保全体制からデジタル保全へシフトするための組織改革が不可欠です。

- データサイエンスやAIに強い人材と、現場の設備に詳しいベテラン技術者が協力できる体制づくり

- 研修やワークショップで、新技術への理解を深める

5:プラントメンテナンスの将来性とキャリアパス

5-1. 需要が高まる背景

5-1-1. 設備老朽化と安定稼働ニーズの増大

多くのプラントが稼働年数を重ね、設備の老朽化が進んでいます。故障リスクが高まる一方で、市場競争の激化や生産効率の向上が求められ、安定稼働の確保が経営上の最優先事項となりました。

- メンテナンス需要の拡大:突発的なダウンタイムを最小化するため、予防保全・予知保全の重要性が高まっている

- 既存設備の延命化:大規模な設備更新が難しい場合、メンテナンスによる延命措置が積極的に採用される

5-1-2. 環境規制・安全基準の強化

社会的に環境負荷の低減や労働安全の確保が強く求められ、環境規制・安全基準も年々厳しくなっています。これに伴い、適切なメンテナンスを行わない企業は法令違反や事故リスクを抱えるため、コンプライアンス対応としてもメンテナンスの需要が増加しています。

5-1-3. デジタル化の進展

IoT・AIなどの最新技術が普及し、メンテナンス業務を高度化・効率化するチャンスが広がっています。これらの技術を導入する企業が増えることで、システム構築やデータ分析に関わるエンジニアの需要も同時に高まり、メンテナンス分野全体の活性化につながっています。

5-2. 求められる人材像

5-2-1. マルチスキルエンジニア

プラントメンテナンスには、機械・電気・制御など複数の専門領域にまたがる知識が必要です。さらに、デジタル技術の導入に伴い、センサーやネットワークの仕組みに関する知識も求められます。

- 機械/電気の基礎+ITリテラシーを兼ね備えたエンジニアは希少性が高く、キャリアアップの可能性が大きい

- プロジェクトマネジメントやチームリーダーシップなど、マネジメント能力も重要視されるようになっている

5-2-2. 安全管理・品質管理のスペシャリスト

リスク管理や安全対策が非常に重視される現場では、労働安全衛生法や国際規格への知見、事故対策のノウハウを持つ専門家の存在が欠かせません。

- 安全工学のスキルやISO規格運用の経験を持つ人材は、社内外での信頼度が高まる

- トラブル時の迅速な対応や再発防止の仕組みづくりをリードできる人材が重宝される

5-2-3. データサイエンス×プラントメンテナンス

IoTセンサーやAIを活用するにあたり、ビッグデータを解析して故障予知モデルを構築できるデータサイエンス人材の需要も高まっています。

- 現場の知見とデータ解析力を組み合わせることで、トラブルの早期検知やコスト削減効果を最大化できる

- 現在はまだ数が限られているため、希少性の高い職種として注目を集めている

5-3. キャリアパスの多様化

5-3-1. 現場から管理職・経営層へ

プラントの現場でメンテナンス経験を積んだ後、プロジェクトリーダーや設備管理部門のマネージャーとしてキャリアアップする道があります。生産計画や投資計画の立案、組織マネジメントなど、経営視点で設備を最適化する能力が求められます。

- 設備投資の判断:設備更新や新技術導入の投資対効果を分析

- 現場との橋渡し:メンテナンス担当者やオペレーターとのコミュニケーションを円滑にし、組織の相乗効果を高める

5-3-2. 専門特化型エンジニアとしての道

設備診断や振動解析、電気制御など特定領域のスペシャリストとしてスキルを深め、企業内外でコンサルティングや技術指導を行う道もあります。

- 資格や学会活動を通じて専門性を高める

- 大手プラントメーカーやコンサルティングファームなどへのキャリアチェンジも視野に入る

5-3-3. 新技術領域への転身

IoTやAIに興味を持つ技術者であれば、IT企業やスタートアップでのデータ解析・システム開発に関わるケースも増えています。プラントの実務知識をベースに、製造業向けのソリューションを提供する側に回ることで、新たな価値を創出できます。

5-4. 成長のためのポイント

5-4-1. 最新情報へのアンテナを張る

プラントメンテナンスの領域は、技術進歩のスピードが速いため、継続的な情報収集が欠かせません。

- 業界セミナーや展示会への参加:IoT機器や解析ソフトウェアの実例を確認

- 学会や専門誌の購読:最新の研究成果や事例紹介をチェック

5-4-2. 研修・資格取得でスキルアップ

需要の高まりに合わせて、各種団体や企業が提供する研修プログラムやオンライン講座も充実しています。機械保全技能検定をはじめ、安全管理やデータ解析に関する資格取得を目指すことで、キャリアアップにつなげることが可能です。

5-4-3. 自己分析とキャリアビジョンの明確化

プラントメンテナンスの仕事は多岐にわたるため、自分がどの分野で強みを発揮したいのかを明確にすることが大切です。将来的にマネジメント志向なのか、専門性追求型なのか、あるいはITへの転身を視野に入れるのか――早めに方向性を定め、必要なスキルを計画的に習得していきましょう。

6:まとめと実務への活かし方

6-1. これまでのおさらい

本コラムでは、プラントメンテナンスの基礎から最新技術の活用、そして将来性とキャリアパスに至るまで、幅広い視点で解説してきました。ここで、主要なポイントを簡単に振り返ってみましょう。

- プラントメンテナンスの基礎知識

- 設備の安定稼働を維持するための保守作業の重要性

- 予防保全・予知保全・故障保全の違い

- 必要なスキル・実務内容

- 機械や電気・制御の基礎知識、トラブルシューティング能力の必要性

- 各種資格(危険物取扱者、ボイラー技士、電気主任技術者、機械保全技能検定など)

- リスク管理と安全対策

- リスク評価の手法(HAZOP、FTA、FMEAなど)

- 労働安全衛生法への対応や規格準拠による安全管理

- 最新技術の導入

- IoTセンサーによるリアルタイム監視とデータの可視化

- AIを活用した予知保全や異常検知、ドローン・ロボティクスの活用

- プラントメンテナンスの将来性とキャリアパス

- 老朽化設備と厳格化する環境・安全規制に伴う需要増

- ITやデータサイエンスとの融合によるスキルアップと多様なキャリアパス

6-2. メンテナンス計画立案のポイント

6-2-1. 現状分析と目標設定

まずは自社や自部門における設備の現状把握と、どの程度のダウンタイム削減・コスト削減を目指すのかといった目標設定が欠かせません。

- 設備リストと故障履歴の整理:どの設備がどの時期に、どんな頻度で故障しているかを把握

- KPIの明確化:生産稼働率(OEE)や修理費用などを指標にし、改善度合いを数値化

6-2-2. スケジュールとリソースの最適化

計画保全や予知保全を導入する際には、定期点検や修理、部品交換のタイミングを管理するシステムを整備しましょう。

- 保全システムの活用(CMMS/EMS):設備管理ソフトウェアを導入し、点検スケジュールや部品在庫を一元管理

- 人員配置の最適化:現場作業員だけでなく、ITスキルを持った人材や安全管理担当者と連携できる体制を作る

6-2-3. 継続的なPDCAサイクル

プラントメンテナンスは一度計画を立てて終わりではなく、常にPDCA(Plan-Do-Check-Act)を回し続けることが求められます。

- Do(実行):計画通りの点検・修理を実施し、作業結果を記録

- Check(評価):故障の頻度や削減率をモニタリングし、予定どおりの成果が出ているか確認

- Act(改善):評価結果をもとに計画を修正し、設備改良やトレーニングを実施

6-3. 組織文化と人材育成

6-3-1. コミュニケーションの強化

プラントメンテナンスでは、現場の作業員や管理職、時には経営陣とも連携が必要です。問題が起こった際に即座に情報共有できるように、定期的なミーティングやツールの整備を行いましょう。

- オンラインプラットフォームやチャットツールで写真・動画などの情報を迅速に共有

- ヒヤリハット情報の蓄積:小さな異常や兆候を共有し、再発防止や改善に役立てる

6-3-2. 教育・訓練プログラムの充実

技術の進化スピードが速いからこそ、継続的な社員教育が重要です。新人育成だけでなく、ベテランへの最新技術研修や資格取得支援など、企業全体で学習を促進する環境を作る必要があります。

- オンライントレーニングや外部セミナーの活用

- **OJT(On-the-Job Training)**の実践的指導と進捗管理

6-4. 今後の展望と次のステップ

6-4-1. グローバル化への対応

海外拠点や多国籍プロジェクトを持つ企業では、**国際規格(ISO、IECなど)**への準拠や多言語対応が求められます。海外の先進事例から学びつつ、自社の現場に合わせてローカライズすることが鍵となるでしょう。

6-4-2. 持続可能性と環境対応

地球規模での環境問題が深刻化するなか、エネルギー効率の向上や廃棄物削減への取り組みは、企業の社会的責任としても重要視されています。メンテナンスの観点からも、消費エネルギーや排出ガスを最小限に抑える設備運用が求められます。

6-4-3. 新技術との融合を加速

AIやIoTのみならず、5G通信やブロックチェーン技術なども徐々にプラントメンテナンスの領域に波及すると考えられます。多岐にわたる新技術をどのように安全性と効率性の向上に結びつけるかが、今後ますます重要になるでしょう。

変化の時代に求められる柔軟性

プラントメンテナンスの領域は、これまで「壊れたら直す」という単純な考え方から、予防保全・予知保全を軸にした戦略的アプローチへと大きくシフトしています。AIやIoTなどの技術革新に伴い、求められるスキルセットやマインドも変化してきました。

しかし、本質的な部分は「いかに安全かつ安定的に設備を稼働させ、企業や社会に貢献するか」という点でブレないはずです。最新技術を取り入れながらも、現場で培われてきた知見やノウハウを大切にし、柔軟に対応していくことが何よりも重要でしょう。

本コラムが、皆さまのプラントメンテナンスの取り組みやキャリア形成に少しでもお役立ちできれば幸いです。これからの変化の時代を乗り越えるためにも、ぜひ積極的に学び・行動し、より安全で効率的なプラント運営を目指してください。